Оборудование для производства масла. Методы извлечения масла. KMEC предлагает ряд оборудования для получения масла из сырья методом давления. Имеются четыре традиционных способов получение масла из сырья методом давления: Цех для извлечения масла методом прессования Одиночное прессование — маслобойка Одиночное прессование также называется полным прессованием и обычно используется на небольших маслобойнях. …

Читать далее »Производство масла

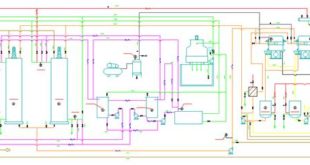

Производственный цикл производства растительного масла

Оборудование для производства масла Предварительная обработка Наши машины обрабатывают множество разновидностей сырья: сою, рапс, хлопчатник, подсолнечник, рисовые отруби, арахис, орехи и т. д. Также возможны вариации по запросу клиента. Отжим масла Это традиционный метод получения масла из семян с высоким содержанием масла. Процесс характеризуется энергосбережением, многоуровневой фильтрацией отжатого масла, множеством …

Читать далее »Линии для получения масла

Линии для получения масла Некоторые растительные масла в своем естественном виде используются ограниченно в пищевых продуктах. Для изменения свойств таких масел часто используются химические или физические методы. Наиболее часто используются процессы фракционирования и гидрогенизации. Представляется, что из этих технологий фракционирование масла является идеальным выбором благодаря низким эксплуатационным затратам, нулевым потерям …

Читать далее »Изготовление растительного масла

Предлагаю Вам прочитать статью о том, как изготавливается растительное масло. Статья содержит много научных терминов, но если Вы хотите познать истину о растительных маслах, то читать будет очень интересно. Итак, технологические процессы современного производства растительных масел делятся на 3 этапа: Подготовка семян к извлечению масла Извлечение масла Рафинация полученного масла …

Читать далее »Отжим масла при производстве масла

Отжим масла Предварительный отжим растительного масла — традиционный метод обработки семян с высокой концентрацией масла. Вот преимущества технологии отжима масла, используемые фирмой KMEC: Возможность обработки множества видов семян, например рапса, хлопчатника, подсолнечника, сафлора, арахиса, кунжута и т. д. По запросу клиента возможно проведение особого режима отжима, позволяющего беречь электроэнергию и …

Читать далее »Предварительная обработка семян масличных растений

Предварительная обработка масличных семян В производстве растительного масла перед этапом прессования следует подготовительный этап. Обычно он проводится для увеличения эффективности производства и экономии средств. Весь процесс включает в себя: очистку, просеивание, шелушение, сортировку, плющение, обжарку, размягчение, расслаивание, сушку и отжим масла. Схема процесса: обрушивательная машина —> лущилка —> шелушилка —> …

Читать далее »Характеристика растительных масел

В продаже можно увидеть оливковое, подсолнечное, соевое, кукурузное, арахисовое, кунжутное, рапсовое, пальмовое масло. В чем разница между этими продуктами и чем следует руководствоваться при выборе того или иного? Растительные масла Растительные масла — наиболее распространенный вид жиров, широко используемый в питании. Их извлекают из тонко измельченных нагретых семян и …

Читать далее »